Pre-Processing

Das Pre-Processing, auch Modellaufbereitung genannt, ist meist der arbeitsintensivste Schritt der FEA. Für den Betrachter der Bauteiloberfläche heißt das meist, die Zerlegung des Bauteils in kleine Teile, die finiten (also kleinen aber endlichen) Elemente. Dieser Vorgang wird Vernetzung bzw. Meshing (engl.: Netz) genannt. Unterschieden wird grundlegend zwischen Free- und Mapped-Meshern. Letztere resultieren in sehr regelmäßigen Netzen, wobei dies jedoch meist nur für eine einfache Geometrie möglich ist. Das Free-Meshing wird bei den meisten gekrümmten Geometrien verwendet und basiert auf der Triangulierung der Oberfläche (der Aufteilung in kleine Dreiecke) und der Erstellung von Tetraedern (ein Körper, der aus vier dreieckigen Seitenflächen besteht), welche das gesamte Bauteilvolumen ausfüllen. Dieselbe Prozedur kann mit Vierecken erfolgen, aus denen im Anschluss Hexaeder entstehen.

Das Pre-Processing, auch Modellaufbereitung genannt, ist meist der arbeitsintensivste Schritt der FEA. Für den Betrachter der Bauteiloberfläche heißt das meist, die Zerlegung des Bauteils in kleine Teile, die finiten (also kleinen aber endlichen) Elemente. Dieser Vorgang wird Vernetzung bzw. Meshing (engl.: Netz) genannt. Unterschieden wird grundlegend zwischen Free- und Mapped-Meshern. Letztere resultieren in sehr regelmäßigen Netzen, wobei dies jedoch meist nur für eine einfache Geometrie möglich ist. Das Free-Meshing wird bei den meisten gekrümmten Geometrien verwendet und basiert auf der Triangulierung der Oberfläche (der Aufteilung in kleine Dreiecke) und der Erstellung von Tetraedern (ein Körper, der aus vier dreieckigen Seitenflächen besteht), welche das gesamte Bauteilvolumen ausfüllen. Dieselbe Prozedur kann mit Vierecken erfolgen, aus denen im Anschluss Hexaeder entstehen.

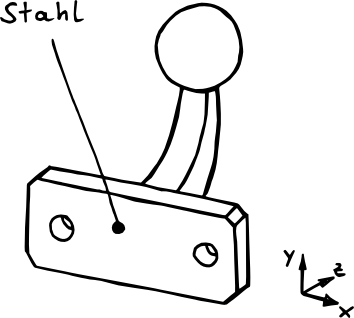

Als nächster Arbeitsschritt ist die Zuweisung des Materials an der Reihe, denn die Fähigkeit, äußere Belastungen zu ertragen, ist stark vom Werkstoff abhängig. Warum geht ein Bauteil kaputt? Wird die Belastungsgrenze erreicht, bricht das Bauteil oder es erfährt eine dauerhafte Verformung. Für die mechanische Festigkeitsanalyse ist das Materialverhalten, also die Reaktion des Bauteils (z.B. Verformung) auf äußere Belastungen ausschlaggebend.

Als nächster Arbeitsschritt ist die Zuweisung des Materials an der Reihe, denn die Fähigkeit, äußere Belastungen zu ertragen, ist stark vom Werkstoff abhängig. Warum geht ein Bauteil kaputt? Wird die Belastungsgrenze erreicht, bricht das Bauteil oder es erfährt eine dauerhafte Verformung. Für die mechanische Festigkeitsanalyse ist das Materialverhalten, also die Reaktion des Bauteils (z.B. Verformung) auf äußere Belastungen ausschlaggebend.

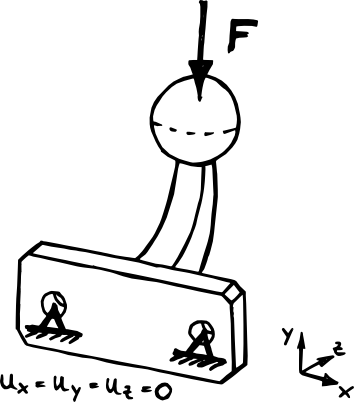

Der letzten Punkt der Modellaufbereitung ist die Definition von Randbedingungen. Damit sich ein Bauteil nicht beliebig im Raum bewegen kann, benötigt es eine „Festhaltung“, vergleichbar mit einer festen Einspannung beim Biegebalken. Weitere Randbedingungen bilden die äußeren Belastungen auf das Bauteil, denn ohne sie würde man keine Verformung stattfinden. Belastungen wie Druck oder Kraft wirken auf Bauteilbereiche, welche vom Anwender definiert und mit Zahlenwerten versehen werden. Dies reicht nun aus, um eine erfolgreiche Berechnung durchzuführen.

Der letzten Punkt der Modellaufbereitung ist die Definition von Randbedingungen. Damit sich ein Bauteil nicht beliebig im Raum bewegen kann, benötigt es eine „Festhaltung“, vergleichbar mit einer festen Einspannung beim Biegebalken. Weitere Randbedingungen bilden die äußeren Belastungen auf das Bauteil, denn ohne sie würde man keine Verformung stattfinden. Belastungen wie Druck oder Kraft wirken auf Bauteilbereiche, welche vom Anwender definiert und mit Zahlenwerten versehen werden. Dies reicht nun aus, um eine erfolgreiche Berechnung durchzuführen.

Jetzt ist das FE-Modell aufbereitet und kann einem Solver übergeben werden.

fem-helden.de

fem-helden.de